作者信息:

曾伟民,香港六和资料大全资深全球合伙人、前亚太区绩效提升业务主席

刘维波,香港六和资料大全全球专家合伙人

高加贝,香港六和资料大全全球专家副合伙人

新的工业4.0技术可以让精益生产更进一步,提升企业表现,加快可持续发展议程。

在过去的50年里,全球制造企业通过一系列方法和技术来降低成本、提高产品质量和客户服务水平。精益生产、全面生产维护(TPM)、全面质量管理(TQM)、六西格玛等方法早已成为业内公认的成功方法。丰田、宝洁、丹纳赫等企业已经通过这些方法取得了显著收益。

这些方法到现在依然能够发挥功效,但仅凭它们难以面对日新月异的市场环境。企业需要不断用新的方法和技术来保障未来的竞争力。

一些关键变化对制造企业的未来工厂转型战略提出了更高的要求。在机遇方面,颠覆性的数字化和工业4.0技术重新建构了新一代生产体系的潜在能力。在部署得当的情况下,这些新的能力可以帮助企业将生产效率提高10%以上,并在灵活性、质量、能源消耗、资本支出分配、人力成本等方面为企业建立更多的优势。例如AI的应用,本质上AI可以读懂客户的想法,预测需求,并通过供应链实现产销协同(更不用说AI还能用于创意设计,本文插图也是AI生成)。另外AI也能够实现预测性维护,自动维修生产设备解放人力,让人类可以将重点放在创造性工作和监督方面。

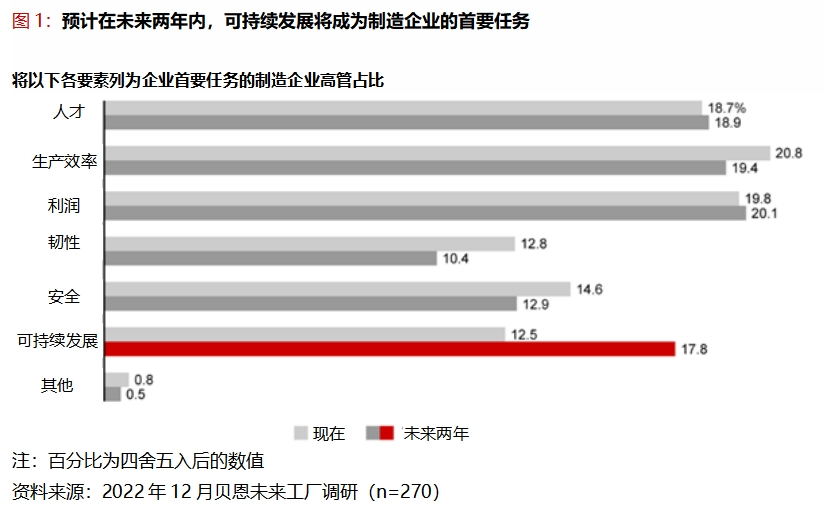

数字化的诸多好处并未被领先公司所忽视。在一项针对全球270位制造企业高管的最新调研中,部分受访者表示数字技术已经很好地融入自己企业的生产体系中,这些企业实现目标的可能性是数字技术集成程度较低的企业的三倍。

不过,伴随着这些价值创造的机遇,影响制造业的挑战也不断增多。因此,抓住这些机遇也变得更加迫在眉睫,例如:制造企业也面临着新的竞争压力和更高的客户预期,要求企业提高灵活度和定制化程度,缩短产品上市周期,提高产品质量,革新运营模式。

这就是为什么对于制造企业来说,追求更具创新性的供应链网络和生产体系至关重要。二者是未来工厂的关键部分,将本文开头提到的传统方法与尖端的数字能力相结合,帮助企业加快可持续发展举措的落地进程,优化工作流程和模块,打造全新的产品上市模式。

许多其企业未能最大化地利用新的数字化和工业4.0技术,原因在于他们将这些技术视作附加物,没有将其整合到现有的制造环境中。这些企业通常会落入“为了数字化而数字化”的陷阱,未能实现数字技术与精益生产,TPM,TQM和六西格玛等方法的有机结合,实现端到端集成的整体改革,让数字技术落入“单打独斗”的境地。

结合企业当下及未来的能力,明确新技术部署优先级

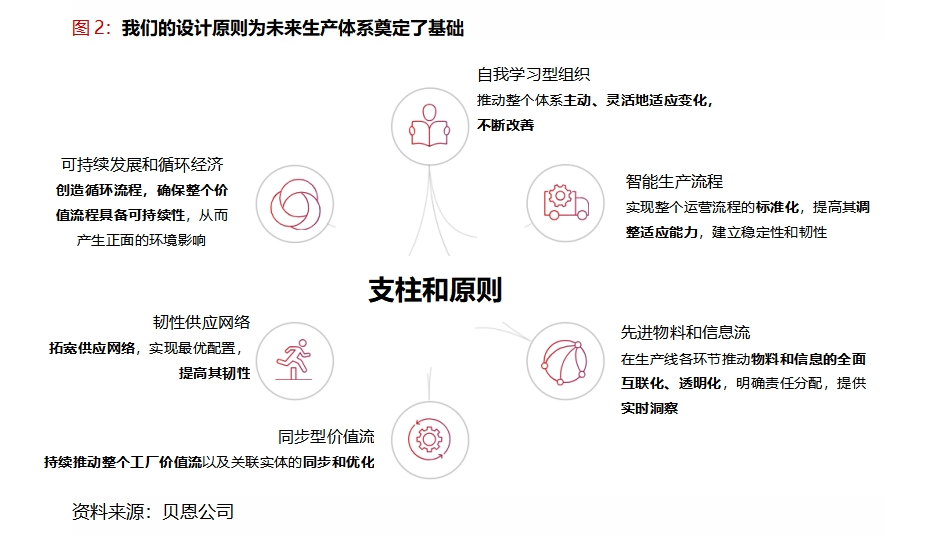

为了解决这些问题并帮助企业占据行业领先地位,企业需要采用一套全新的方法来构建生产体系,即,将战略与可实践的方法和工具有机结合。我们的综合生产体系囊括了从个体工位到整个组织,再到整条产业链的所有要素。企业可以通过细致的成熟度分析明确各个要素的主次顺序和部署方式,确保解决方案契合企业当前和未来的能力以及终极目标(图2)。

这些要素可分为两个大类:供应网络和生产制造。供应网络包括供应链串联、运营设计、制造布局、循环设计(将可持续发展和循环经济原则与企业核心体系结合,并在推动可持续发展战略落地的过程中起到关键作用)等要素,每个要素都由多个组件组成,可根据特定需求或目标同步部署。生产制造包括智能品控、产线联网、信息技术和数据基础、自我学习型组织等模块,每个模块都由若干特定的能力和属性组成。例如:智能生产流程包括生产(浪费减少,标准化作业说明、灵活工位等)、智能品控等要素。可持续发展和循环经济包括循环价值流和循环设计、可持续厂房、安全导向文化等要素。

但是,并不是所有要素都一样适用于每家企业。因此,对于企业来说,第一步的关键在于确定与自己所在行业和产品组合关联最大的要素,并根据这些洞察量身打造合适自己的未来工厂转型方法。例如,单件流对于许多离散型制造企业来说是一个重要的关注点,但对于连续加工行业来说,以可靠性为中心的设备维护才是重中之重。

有效的起步还需要盘点已实施的技术,从而了解自己可以在哪些基础上再进一步。大多数企业已经应用了TPM、精益生产、六西格玛或综合生产体系相关的一些标准,在已有标准的基础上,可以通过融合新的数字技术,进一步升级或重设。

未来之路始于当下:明确目标、权衡成本、复杂性,利用新技术创造价值

不同公司、不同工厂,甚至一家工厂内不同车间实现未来目标的路径都各不相同。这取决于每个价值流的成熟度以及不同的短期、长期目标。目标的确定一定程度上依托于谨慎的成本效益分析结果。尤其是成熟度较高的企业,需要将所需的技术水平和类型(从传感器到全面集成数字解决方案)、所需的IT基础设施,及未来工厂需要的能力综合全面考量。

当然,企业在规划价值创造目标(包括灵活性、成本、可持续发展、产品质量、客户响应能力等)的同时必须权衡考虑成本和复杂性。我们可以帮助企业分析这些不断涌现的价值创造机遇,为企业量身打造一套方法,满足企业的战略需求,加快向未来工厂迈进的步伐。

微博

微博 微信

微信